日本 草津工廠

整合先進技術及人力

增進產能及 Dbl.ppb 等級的基板安裝品質

OMRON 草津工廠是超高混和的少量多樣化生產基地,生產 4,800 種控制器產品,其中 85% 每個月的產量少於 20 台,為了簡化這些特殊製程,讓每個現場人員可以靈活支援是非常重要的,我們致力於透過不斷累積的生產數據,及結合先進技術與人力,提升產能及品質。

透過 IE 分析達成半自動化,

讓混和生產線產能增加 1 倍以上

草津工廠是產線為超高混合少量多樣化生產方式,單純的產線自動化,並不能提升產能及品質的成本效益,我們採取更細緻的方法,科學地評估及分析每個流程的執行狀況,以確認那些是必須自動化的部分或是整合,根據我們實作結果,打造半自動的混和產線,讓人與機械共同合作,更能創造 2 倍的產能。

運用大數據可視化整個產線,使非技術人員可以快速發掘需改進的地方,為以往工時的 1/6

若要提升超高混合少量多樣化生產的效率及品質,需要從全局的角度,發掘最有問題的部分進行改善,在草津工廠,從 PCB 焊裝產線上蒐集的所有資訊,都整合為大數據分析,並可視化執行狀態,以往是由經驗豐富的技術人員判斷該改善的部分,但透過可視化,可交由其他人員處理,工時只需要以往的 1/6,產能增加 30%,目前正致力於將不良率降至 ppb 等級。

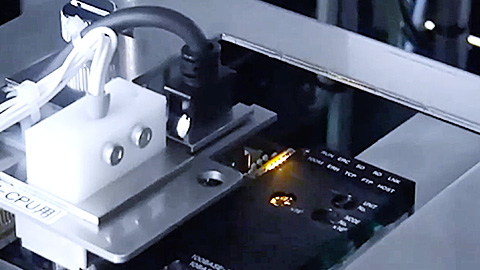

創新 IoT PCB 焊裝流程,可視化每個 PCB 的變化

草津工廠的 PCB 焊裝產線採用 i-Belt 大數據系統,分析生產數據,從 PLC 收集每個 PCB 焊裝流程資料,依序是錫膏印刷、高速貼片機、多功能焊接、回焊爐,並可視化時間推移變化,透過這些資料可以分析對產線利用率不利的因素,並評估如何進行有效的改善。

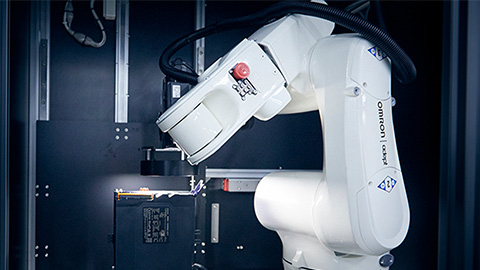

擴大自動化的應用範圍,

進而提高超高混和少量多樣化生產產能

雖然高超高混和少量多樣化生產很難自動化,但我們採取積極自動化有顯著效果的部分,草津工廠目前已自動化的流有:LED 照明檢查、旋轉開關檢查、Pick & Place 零件檢查及組裝時的外觀檢查,另外完成品的運輸也是透過移動機器人搬運。

改變以往依靠經驗技術者的視覺檢查 --

自動化視覺檢查

以往外觀檢查都由有經驗的技術者執行,不僅費時又沒效率,並且可能因為人員程度不一致導致不穩定的檢查,草津工廠量化這些檢查知識,包括檢查位置、物件、標準等,實現自動化的視覺檢查,比人工檢查更為穩定。

位置

日本 草津工廠

- 地址

- 525 – 0035 滋賀県草津市西草津 2-2-1

- 交通方式

- JR 東海道線草津站下車,向西南方向步行約 15 分鐘。