以數位三現主義串聯

製造現場系統

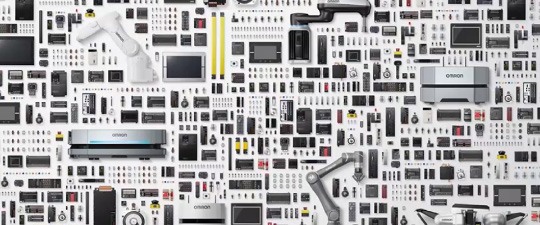

在「超越人類的自動化」和「人與機械的高度協調」兩大製造理念的支撐下,「數位製造革新」以OMRON獨有的Sensing&Control技術為基礎,虛擬中打造數位「現場」,重現「真實的產線」,構建一個即使在遠端也可以準確掌握「現實」的環境,我們的目標是實踐「數位三現主義」,夠超越時間和空間的限制。客觀、定量地俯瞰現場情況,透過分析找到改進的空間,並尋找最佳運營模式,加速製造現場的 DX革新,並有助於業務流程創新

與製造現場融合

虛擬設備設計

在虛擬空間中重現所有製造現場的設備與人員狀況,打造數位分身,並活用現有設備改造,靈活應對市場變化

對於管理來說,快速且及時地應對變化是非常重要的,例如:更換一些設備以應對供需的急遽變化、新產品的推出、產品設計的變化,以及佈局的變化等, OMRON透過在虛擬空間中模擬現場的「現況」打造數位分身,針對現場,包括設備和人員的移動,不斷改進和變化,並支援與遠端人員的協同設計和調整,縮短工時,也提高工作品質,最大限度地利用現有設備來改造,靈活對應市場變化。

超越專業的數位化維保

數位可視化產線設備狀態,通過狀態監控提前發現設備故障徵兆,預防故障發生,實現預測性維護

過去,在維護工作中,原則上是工程師們在現場判斷實際情況,進行「定期維護」。然而,停機處理成本和維護零件庫存過多成本,加上資深工程師也有可能沒發現潛在設備風險,而這些問題不斷發生。OMRON可以在了解設備的當前狀態後,利用AI和獨家的感測分析,在數位空間可視化產線和單一設備的狀態,此外,透過將專家的經驗和感覺等隱性知識數位化,我們可以檢測到連專家也看不到的設備故障跡象,以狀態監控進行預測性維護以確保安全。

現場整體緊密聯繫

智能製造管理

聯繫現場設備與人員,將整條產線的KPI可視化,可以靈活對應需求變化的生產和電力管理

如果生產線上沒有順暢的運作,就無法提高能源使用效率,實現碳中和,所以OMRON透過掌握現場的設備人員之間的緊密聯繫,可視化整體即時生產效率、能源效率等各項KPI,協助靈活對應需求變化的生產和電力管理。