日本 綾部工廠

透過自動化及先進技術,提升現場人員的潛能

OMRON 日本綾部工廠是超高混和的少量多樣化生產基地,產品超過 20,000 多種,從幾公分的感測器到幾米大的檢查設備都有,是以組裝為主的工廠,透過完整的產品設計及精準的產線流程來生產高品質產品,我們將生產流程中基礎的勞力工作自動化,例如:運輸等,以減輕現場人員的負擔,並將現場資訊可視化,改善生產效率及品質,也將傳統上需要經驗豐富的現場人員操作的工序透過自動化轉為沒有相關技能操作的程序。

將零組件運輸交給移動機器人

現場人員專注於產品價值的提升

透過精準運輸,可以簡化超高混和的少量生產流程,這是很重要的一環,但卻無法提升產品價值,在 OMRON 綾部工廠,自主式移動機器人協助自動化運輸流程,並安全地與現場人員一起工作,可以靈活對應產線變更,讓現場人員可以專注於提升產品價值,進而減少交貨時間及製品庫存。

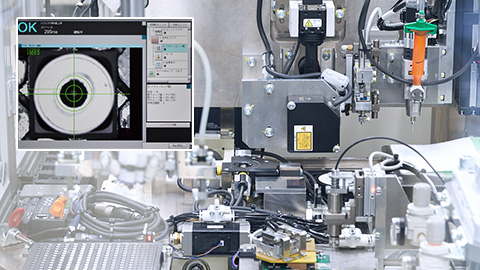

預測性維護光學元件對位設備,

在最佳時間點啟動維護

在製造光纖感測器時,鏡片對位是很重要的步驟,在綾部工廠,利用 IoT 大數據,蒐集圖片數據、波形及其他資訊,自動分析出正確的對位位置,以便維持產品品質,並運用 AI 控制器進行預測性維護,可針對故障的警訊提前採取行動,依據設備的狀態來維護,只要維護必須的項目即可,大幅縮減了停機維護的時間。

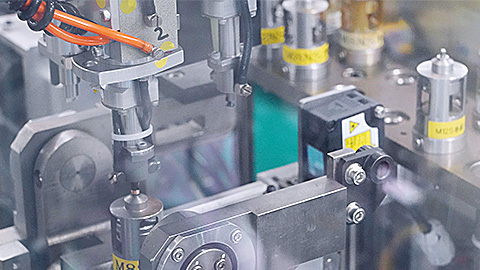

偵測機器手臂位置細微變化,

減少停機及零件損失

不定時因錯誤產生的停機問題,會影響使用率、品質及穩定性,在綾部工廠的自動化產線上,變位感測器可以偵測機手手臂尖端的位置細微變化,透過監控這些特徵變化,可以在實際故障之前,發現設備異常,減少產線停機及零件損失。

透過小型自主式移動機器人,實現低成本的流程間材料處理自動化

物料運輸雖然附加價值很少,但卻很難自動化的一個環節,我們運用小型自主式移動機器人,靈活的在流程間運料,低成本時達成自動化,並可靈活的更改路線,減少 50% 的輸送設備,也減少 20% 的產線設計時間。

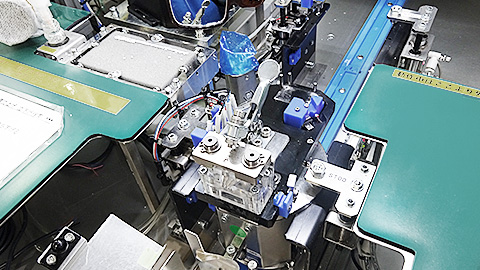

將焊接工作機器人化,無須特定技術即可執行,且不影響精度和速度

在綾部工廠,焊接工作常常需要由有經驗及技術的人員操作,但運用機器人及高速相機鏡頭可以達成自動化,將特定的個人經驗知識轉成可以系統化使用的資源,原本培訓一位焊接人員需要 60 天,透過此系統可以直接由無經驗者操作,且產能可達 99.97%。

位置

日本 綾部工廠

- 地址

- 623 - 0105 京都府綾部市中山町鳴谷 3-2

- 交通方式

- JR 京都站乘坐 JR 山陰線特急約 70 分鐘,在綾部站下車,JR 綾部站乘坐出租車約20分鐘。